На заводе «БелДжи» под Борисовом прошёл медиа-завтрак: журналистам рассказали о масштабной модернизации производства, продемонстрировали новую электрическую модель и поделились планами на ближайшие годы. Гости увидели, как изменились цеха, познакомились с технологическими обновлениями и узнали, зачем предприятию нужны новые линии, автоматизация и переход на выпуск электромобилей.

Сегодня на мощностях «БелДжи» выпускают несколько моделей под брендами Belgee и Geely. Рассказываем, какие именно, как проходит процесс сборки, какие этапы уже полностью автоматизированы, а где остаётся место ручному контролю. И главное — объясняем, как эти изменения влияют на качество.

BelGee S50 теперь производят полным циклом. И что это вообще дает?

На заводе «БелДжи» сейчас проводится модернизация в сварочном цеху — это один из основных поводов, по которым медийщиков пригласили на предприятие. Точнее, физически модернизация уже завершилась: новое оборудование успело занять свое место, благодаря чему седан BelGee S50, который ранее собирался крупноузловым методом, теперь производится полным циклом. Что это дает? На заводе популярно объясняют.

— Благодаря нововведениям теперь мы сами можем контролировать и обеспечивать необходимое нам качество кузовов. До этого седаны производились по крупноузловому методу, то есть на завод приезжали сваренные кузовы. Мы ничего не знали об их геометрии. Точнее, китайская сторона периодически предоставляла какие-то данные, но сейчас мы можем контролировать процесс ежедневно, — отмечает Игорь Рудковский, заместитель начальника цеха сварки. — Более того, повышается уровень локализации. Теперь кузов будет нашего, отечественного производства, окраска — тоже своя, как и полный цикл сборки.

Нам проводят экскурсию по сварочному цеху. Гравировальной машиной наносится VIN-код — с этого момента судьба того или иного кузова предрешена: цифры определяют, на какой рынок он поедет и в каком виде. Тут же добавляется радиоэлектронная ID-метка — сканируя ее, оборудование определяет, что это за модель, в какой комплектации и цвете она будет. Человеческий фактор минимизируется: система, сверив эдакое «клеймо», определяет, ту ли деталь работники подали на линию.

Допустим, кузов должен получить комплектацию Flagship и крышу с панорамой, но кто-то из работников ошибочно направил на линию крышу без люка — оборудование даст об этом знать и не позволит манипулятору установить неправильную деталь.

Производство во многом автоматизировано, но остались еще «ручные» посты. На одном из таких сваривается моторный отсек.

— Главная сварочная линия у нас автоматизирована: 99% сварки выполняется роботами, которых сейчас 30, — рассказывает представитель завода. — В процессе модернизации у нас, помимо контактной точечной сварки и сварки в среде CO2 (процесс дуговой сварки, где в качестве защитного газа используется CO2. — Прим. Onlíner), появился пост лазерной сварки. Это довольно уникальное для Беларуси оборудование. У седана S50 крыша, например, приваривается лазерной сваркой.

Что она дает? Минимальную толщину шва. Также она помогает устранить возможное коробление металла (деформацию, возникающую из-за неравномерного нагрева или охлаждения. — Прим. Onlíner). Увеличивается и скорость сварки.

В сварочном цеху работает 130 человек. Представитель завода рассказывает: раньше ходили слухи, мол, на «БелДжи» все работники исключительно из КНР, белорусов тут нет. Но сейчас в этом подразделении лишь два сотрудника-китайца — они специалисты по качеству, инженеры. Всего на заводе трудится более 2 тыс. человек, 906 из которых моложе 31 года.

Отдельная тема, которую постоянно поднимали работники завода во время экскурсии, — это контроль качества. В отдельном помещении, где поддерживаются постоянные температура и влажность, находится трехкоординатная контрольно-измерительная машина.

— Ее точность измерения — порядка одного микрона (одной тысячной миллиметра). Работники этой камеры на свое усмотрение выбирают один кузов из партии за смену и устанавливают его на специальный стенд, чтобы произвести сверку геометрии с 3D-моделью. Это происходит так: двухстоечная машина со специальными рубиновыми наконечниками до касания подводится к определенным точкам, после чего сверяет по трем координатам расположение этих точек относительно базы и сравнивает с 3D-моделью.

Таким образом происходит проверка порядка 4 тыс. контрольных точек. Измерение одного кузова занимает от четырех до пяти часов. Затем в автоматическом режиме выводится отчет, по которому мы можем видеть, есть ли у нас какие-то отклонения. Скажу так: на практике серьезных отклонений и быть не может, так как на самой главной сварочной линии установлены тысячи контрольных датчиков, которые просто не позволят установить дефектную (или вообще не ту) деталь. Небольшие расхождения могут возникнуть вследствие износа штампов при штамповочном производстве деталей.

Но речь про минимальные несовпадения, которые оперативно устраняются путем подналадки оборудования. Допускаемый процент годности кузова у нас — примерно 95%. То есть 95% сваренных точек должны соответствовать допуску.

На заводе отмечают: до модернизации из цеха сварки выезжали 15 кузовов в час, сейчас — 20.

Продолжая тему контроля качества, нас подводят к «световому тоннелю» с надписью Audit. Со стороны обывателя это выглядит так: две серьезные дамы рассматривают «голый» кузов со всех сторон. А вот как описывает процесс профи:

— Сотрудники берут собранный кузов со всем навесным оборудованием и производят полный аудит качества: проводят визуальный и тактильный осмотр, проверяют зазоры и перепады между элементами, затяжку резьбовых соединений, оценивают остаточное загрязнение (наличие шлаков, остатков консервационных составов и так далее) — допускается не более 10 граммов на кузов. Как это происходит? Например, берется сухая чистая ветошь и взвешивается, затем ей протираются все поверхности, и ветошь взвешивается повторно — эта разница и является остаточным загрязнением.

Какие модели и как сейчас собираются на заводе «БелДжи»

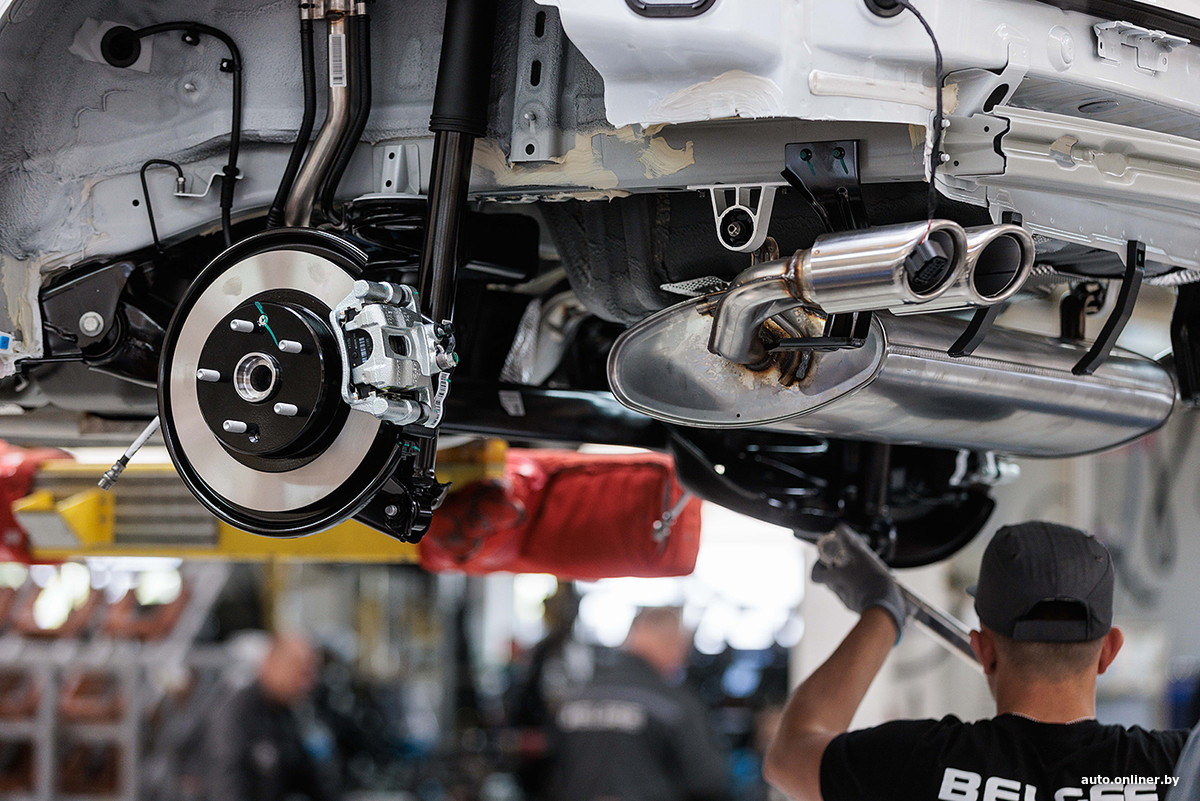

Переходим в цех сборки, минуя покрасочный. Сотрудник завода отмечает, что нам повезло: во время нашего визита на конвейере одновременно оказались сразу три модели. Первый в ряду — X50, второй — S50, за ним — X70 (в том числе с «мягким» гибридом, когда бензиновому двигателю помогает 48-вольтовый электромотор на основе стартера-генератора, что повышает мощность до 190 л. с. и позволяет снизить расход). Сейчас именно эти три модели производятся полным циклом.

— Такт конвейера составляет 145 секунд. То есть каждые 145 секунд выезжает готовый автомобиль, если говорить о сборочной линии. За смену — 12 часов с обедом и технологическими перерывами — мы выпускаем 280—300 авто. Но мы любим рекорды. Наш максимум — 317 машин, — рассказывает ведущий инженер-технолог сборочного цеха Павел Ласточкин. — Что будет, если случится форс-мажор? По всему участку висят андоны (это система оповещения, которая информирует о проблемах на производстве. — Прим. Onlíner), с помощью которых получится остановить конвейер. Это может произойти, когда, например, какая-либо из деталей не будет соответствовать качеству для сборки автомобиля. Но все остановки очень тщательно контролируются, записываются и затем разбираются.

А что насчет Geely? На заводе также ведется крупноузловая сборка отдельных моделей — и бензиновых, и электрических. Начнем с ДВС. Это:

- Бизнес-седан Geely Preface.

- Среднеразмерный кроссовер Geely Monjaro.

- Компактный кроссовер Geely Coolray.

- Компактный кроссовер Geely Atlas.

В числе электрокаров:

- Седан Geely E8.

- Кроссовер Geely EX5.

Кстати, осенью белорусов ждут две новинки. Во-первых, на конвейер встанет гибридный кроссовер BelGee X80 Phev. Авто является аналогом китайского Geely Galaxy Starship 7. Как рассказали на заводе, сейчас модель проходит сертификацию — работа на финальной стадии.

Во-вторых, на заводе начнут собирать (также крупноузловым методом) электрический Geely Geome Star Wish (E22H). Презентация пройдет в октябре, тогда же стартуют продажи. Пока неизвестно, какое название хэтчбек получит на нашем рынке.

Еще одна важная для производства новость, которую сообщили на заводе: сейчас ведутся работы по проектированию цеха штамповки.

— Надеемся, что после завершения проектирования мы объявим конкурсы и уже определим сроки строительства цеха штамповки. Это важно для нашего производства, поскольку это позволит уменьшить логистические потоки и повысить степень локализации производимых автомобилей, — отметил Геннадий Свидерский, генеральный директор «БелДжи».

Руководитель предприятия также подчеркнул: автоматизированная линия штамповки крупногабаритных деталей для нас уникальна, она будет первой в стране.

Кратко о насущном. Что с первым белорусским электрокаром, какие новые модели будут продавать дилеры и будут ли BelGee на газу?

Экскурсия по заводу для журналистов завершилась пресс-конференцией с директором предприятия и китайским партнером. Ниже краткая выжимка из ответов на насущные вопросы.

Что с первым белорусским электрокаром BelGee EX50?

Гендиректор предприятия признался, что после выпуска первых опытных образцов стало понятно: электрический автомобиль не будет конкурентоспособным на рынке, особенно в условиях разнообразия предложений от китайских производителей. Загвоздка прежде всего в стоимости электрической батареи. Поэтому в серийное производство модель не запущена, однако наработки будут использованы в дальнейшем.

Есть ли планы вновь запустить в производство кросс-купе Tugella?

Если кратко, то в следующем году точно нет.

А альтернатива или другие новинки будут?

Директор предприятия заявил о «массе наработок», но конкретнее о новинках объявят в октябре.

Будут ли все-таки продавать BelGee S50 с ГБО?

— В первую очередь метан хотим внедрять в России, — отметил Геннадий Свидерский. — По тем данным, которые у меня сейчас есть, все испытания завершены положительно, документы должны быть выписаны в августе — таково очередное обещание нашего партнера (подразумевается «Газпром». — Прим. Onlíner). Тогда в сентябре мы сможем предлагать нашим пользователям авто на метане с сохранением гарантии и с установкой.

Но также я знаю, что испытания пропановой установки проведены в Могилеве и вроде тоже все хорошо получается. Поэтому, возможно, применение газовых баллонов начнется даже раньше.

Источник: Onliner