Так производят автомобили в Китае. Репортаж с завода Dongfeng

Завод слева, еще один справа, еще завод. Именно так: не разные цеха одного предприятия, а много отдельных заводов. И все они имеют отношение к Dongfeng. А Onliner едет именно туда, где собрал редакционный Shine GS.

С учетом зарубежного опыта

Ухань вполне можно назвать китайским Детройтом: по некоторым данным, здесь производится 10% всего местного автопрома. И это вотчина Dongfeng Motor Corporation: тут располагается и штаб-квартира, и сразу несколько заводов, причем это лишь часть производственных мощностей всей корпорации.

Чувствуется это и по транспортному потоку. Например, такси — сплошь Dongfeng E70 (в Пекине, наоборот, активно используются местные BAIC). Периодически мелькают Voyah Dream. А еще довольно много Honda — их ведь тоже выпускают здесь, в Ухане, на совместном предприятии с Dongfeng.

А вообще все начиналось с грузовиков. Второй автомобильный завод (Second Automobile Works) начали строить в 1969 году в Шияне (провинция Хубэй), а уже в 1975-м он приступил к серийному выпуску Dongfeng EQ240 для нужд китайской армии. Первые несколько десятилетий компания специализировалась именно на грузовой технике, но со временем разрослась в настоящую автомобильную империю и сфера ее интересов расширилась.

Легковыми машинами предприятие занялось намного позднее, причем в этом вопросе китайцы воспользовались опытом европейских производителей. Большое влияние на ранних этапах оказало сотрудничество c Citroen — в 1992 году стартовало производство модели Fukang, более знакомой нам как ZX.

В дальнейшем Dongfeng организовала совместные предприятия с Renault, Nissan, Honda, Kia и рядом других зарубежных производителей. В рамках этого сотрудничества выпускаются как сами автомобили, так и детали и агрегаты для них. Например, электрические Dacia Spring и Nissan Arya производятся именно в Китае.

Но сегодня мы приехали на завод, где выпускаются машины под собственной маркой Dongfeng. В частности, уже продающиеся на белорусском рынке Shine GS, Shine Max и Huge, а также Mage, который тоже скоро до нас доберется.

Примечательно, что эти модели базируются на платформе DSMA (Dongfeng Superior Modular Architecture), которая в концерне Stellantis обозначается как CMP (Common Modular Platform). На ней построены Citroen C4, а также Peugeot 208 и 2008 текущего поколения. То есть здесь тоже не обошлось без французов. Ну а как это отразилось на производстве?

Поистине универсальный конвейер

Сложно сказать. Во-первых, сами китайцы неизменно говорят, что все — их собственное. И платформы, и агрегаты, и заводы, и производственная культура. К тому же не привыкли китайцы и много рассказывать о своем производстве: вот линия, вот автомобили, такая-то протяженность и такое-то количество машин. Посмотрите на табло, от графика стараемся не отставать.

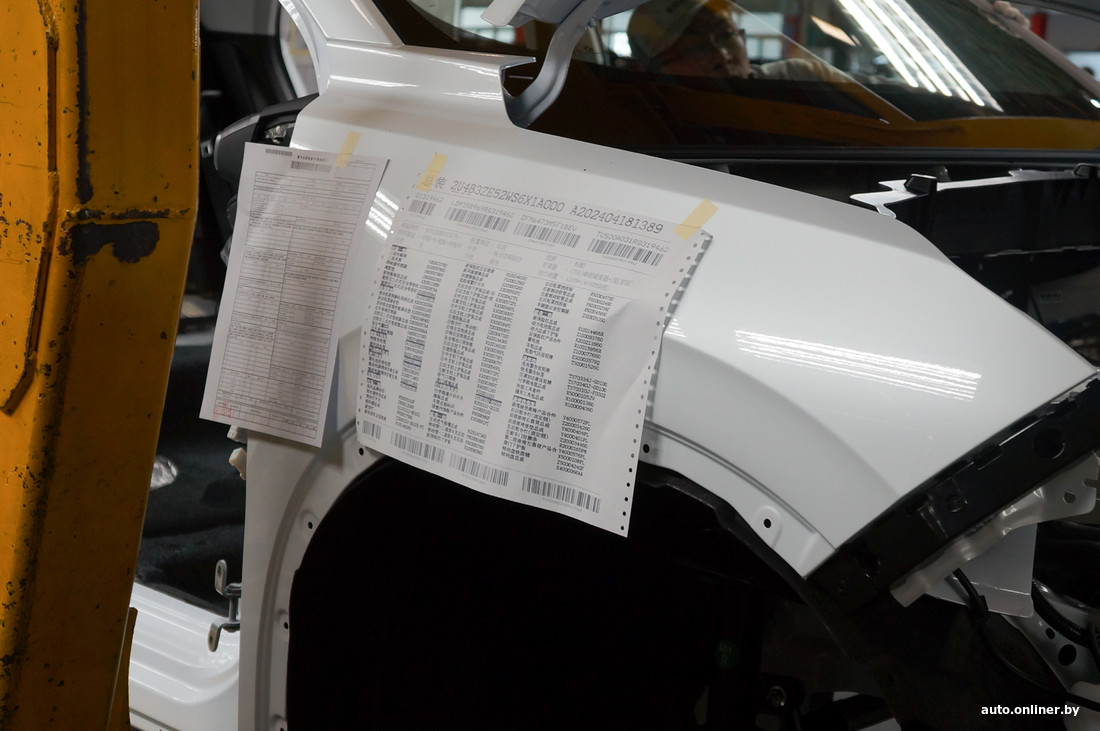

Во-вторых, познакомиться с заводом удалось лишь на примере сборочного цеха, причем экскурсия ограничилась посещением отдельных линий конвейера. Например, тех, где производится сборка салона, установка бамперов и ряд других операций.

На этих участках традиционно много ручного труда, разве что колеса на автомобили устанавливает робот, освобождая людей от необходимости поднимать тяжести. Ну и компоненты к конвейеру подвозят «беспилотники» — в этом вопросе автоматизация достигает 97,3%.

А еще удалось посмотреть, как устанавливают тяговую батарею на электромобили. Огромный аккумулятор подкатывается на специальном станке под машину, затем на нем же и поднимается — двум работникам остается лишь закрутить крепеж. На все про все уходит не больше минуты — и дальше автомобиль перемещается на следующий участок.

Вообще же скорость производства составляет 40 машин в час. То есть каждые 90 секунд с конвейера выходит по одному автомобилю.

Причем на одной линии вперемежку идут бензиновые модели, гибриды и электромобили. Оказывается, одновременно на конвейере может собираться до 10 моделей разного типа. В этот день, например, при нас собирали Huge, Mage, Sky и E70. И это интересно, ведь последняя модель с кузовом Nissan Bluebird никакого отношения к платформе DSMA не имеет, что теоретически подразумевает различия в производственных процессах (единая платформа означает унификацию не только по агрегатной базе, но также и по технологии сборки). Такое разнообразие выпускаемых на одном конвейере моделей действительно впечатляет.

Пользуясь случаем, задали представителям Dongfeng вопрос о теплых опциях, которых сейчас недостает автомобилям марки. Нам пообещали, что к концу августа штатные подогревы появятся. Также мы попросили добавить в Shine GS омыватель заднего стекла (пока есть только очиститель) и FM-радио.

Кстати, представители завода особо отмечают, что производство электромобилей проще, чем машин с ДВС: нет узлов топливной и выпускной системы, электромоторы и редукторы намного компактнее традиционных двигателей и коробок передач, а общее количество деталей меньше.

Что ж, дальше будет проще: в планах у Dongfeng — уже к 2028 году отказаться от ДВС-моделей, по крайней мере если говорить о домашнем рынке.

Интересно было посетить цеха сварки и окраски, но туда нас не пустили — мол, опасное производство. Зато сводили на «финишную прямую» конвейера, с которой машины выезжают уже своим ходом после обязательного контроля качества.

Нам также рассказали, что все электромобили проходят проверку на герметичность — проезжают брод глубиной 1 метр. Придется верить на слово: этот участок тоже не показали.

Без сенсаций

Так что впечатлений от самого производства не так уж много. В принципе, увиденное мало чем отличается от заводов европейских производителей: в цехе чисто, на самой линии светло, доля ручного труда показалась большой, но оборудование современное.

К слову, на этом заводе работает 3100 сотрудников, из них 700 — в цехе сборки. На всю 9-часовую смену у них четыре 10-минутных перерыва, а также один большой (40—50 минут) на обед или ужин. Зарплата рабочего составляет примерно 7000 юаней (чуть менее 970 долларов).

Судя по всему, с производственной дисциплиной тут все хорошо. Хотя группа журналистов была явным отвлекающим фактором: многие работники то и дело оглядывались на нас, было видно, что они не привыкли к частым гостям на заводе.

Несмотря на это, огни между участками конвейера неизменно светились зеленым — производство шло без сбоев (по примеру заводов Toyota здесь применяется сигнальная система «Андон»). И, наверное, показательно, что после заключительного контроля качества в сторонке стояла лишь пара машин с теми или иными выявленными недостатками.

Так что никаких сенсаций. Обычное современное производство и технологические процессы «как у всех», без каких-то ярких особенностей. По крайней мере, на тех участках сборочного цеха, по которым нас провели. Но ведь мы посетили еще два завода, на которых производят модели Voyah и eπ, благо они расположены в том же производственном кластере на юге Уханя. Об этом расскажем в отдельном материале.