Вы могли не бывать в Березовке, что в Гродненской области, но у вас дома наверняка есть предмет отсюда. Тут уже 141 год делают стеклянную и хрустальную посуду. В последние годы имидж хрусталя на стеклозаводе «Неман» переосмысляют и направляют из русла советского шика в сторону инстаграмных трендов.

Журналисты Onliner приехали посмотреть, как песок превращается в модный бокал. Экстремально высокие температуры, жидкое стекло, принципы физики в действии и много ручного труда — в репортаже.

Сложный маршрут из аккуратных коридоров, лестниц и дверей ведет нас в цех. В воздухе чувствуется строительный запах, как дома во время ремонта. То и дело доносятся лязг металла и звон стекла. По пути замечаем металлические стеллажи с вазами. Хрупкое стекло и прочный металл выглядят контрастно и пугающе: вдруг что-то разобьется? Но работники не понимают нашего удивления: так посуду расставляли здесь всегда. Да и осколки, если что, можно собрать, разогреть и сделать из них что-то новое.

Нам рассказывают, что на «Немане» стекло и хрусталь делают в двух разных цехах. Кварцевый песок, белила, мел, сода, поташ — такой состав у стекла. У хрусталя то же самое, только плюс свинец — 24%. Разница будет и во внешнем виде: хрусталь прозрачнее, мягче, на нем можно сделать насечки, которые «играют» на свету.

Наконец выходим в центр цеха, к печи. Перед нами люди с горящими шарами стекла в руках. Выглядит зрелищно, как в кино.

Сырье для будущих бокалов, ваз и сувениров в основном приезжает из России.

— У наших белорусских песков большое содержание железа — его окись дает зеленый цвет. Для производственных бутылок годится, но для бесцветного стекла и хрусталя это неприемлемо, должно быть идеально чистое стекло. Поэтому приходится закупать песок в России. Дороговато, но, чтобы выдержать качество и получить то, что от нас ждет покупатель, мы на это идем, — рассказывает Сергей, замначальника по производству.

Это шихта — смесь всех компонентов для хрусталя. Она оранжевая за счет свинца. Бочки поднимают на кране и засыпают в печь.

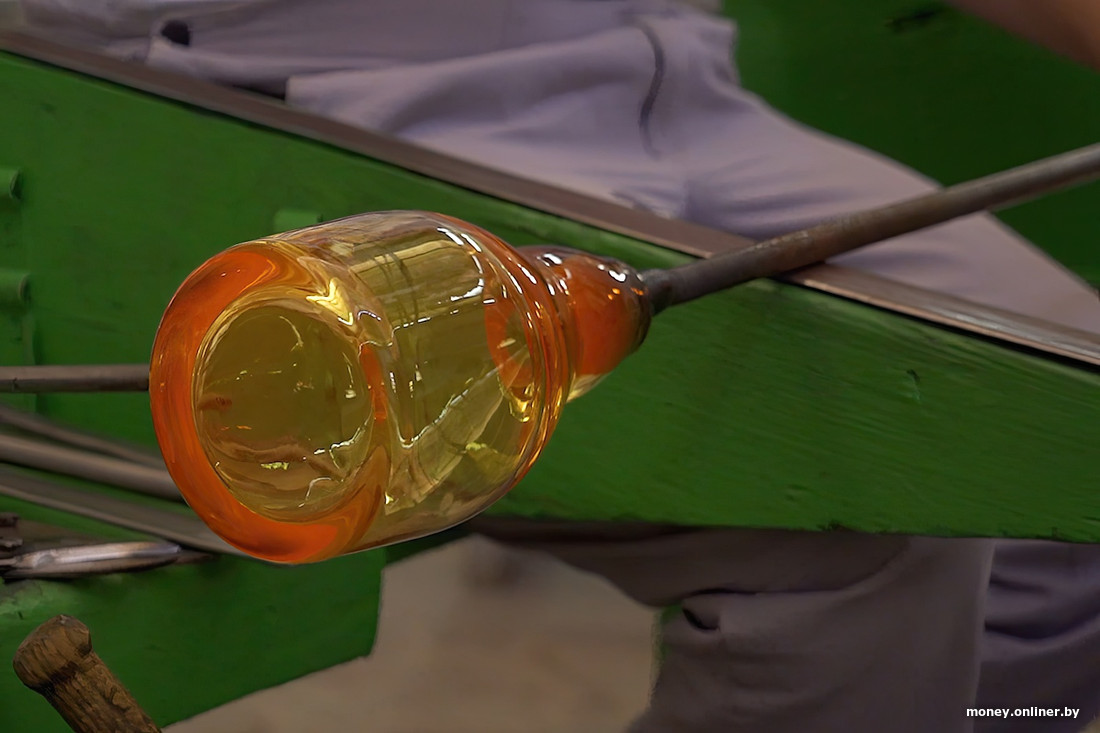

Там шихта разогревается — получается стекломасса. Сотрудники набирают ее из печи на металлические трубки. Нам рассказывают, что на конце каждой трубки есть банка, на которую «цепляется» жидкое стекло.

Возле печки работает вентиляция, но в цеху все равно жарко. На расстоянии метров трех воздух как в солнечном июле. Нашим операторам разрешают заглянуть внутрь печи в момент, когда на трубку набирают стекломассу. Осторожно, горячий кадр: внутри температура 1200—1400°C.

Тонкие нити — это расплавленное стекло. Оно тянется так же, как сахар, когда вы плавите его в карамель на плите. Как объясняет наш гид, сколько именно стекломассы надо набрать на трубку, выдувальщику подсказывает опыт. Для вазы нужно больше, чем для бокала.

Инстаграмную шампанку «собирают» из трех кусков расплавленного стекла. Из первого выдувают ее чашу. В помощь выдувальщику резиновый клапан-груша на трубке. Он накатывает воздух внутрь комка жидкого стекла — принцип тот же, что у тонометра.

— Выдувальщиком становится человек с самыми крепкими легкими?

— Не всегда так. Сейчас уже более новое оборудование, чтобы облегчить труд. Давно был модернизирован клапан. У нас уже очень мало бригад, которые делают изделия за счет объема своих легких. Обычно это крупные вазы, — рассказывает Сергей.

Раздутой изнутри стекломассе на трубке придают нужную форму, катая ее об катальник — это приспособление из дерева, оно постоянно смачивается водой, чтобы не горело.

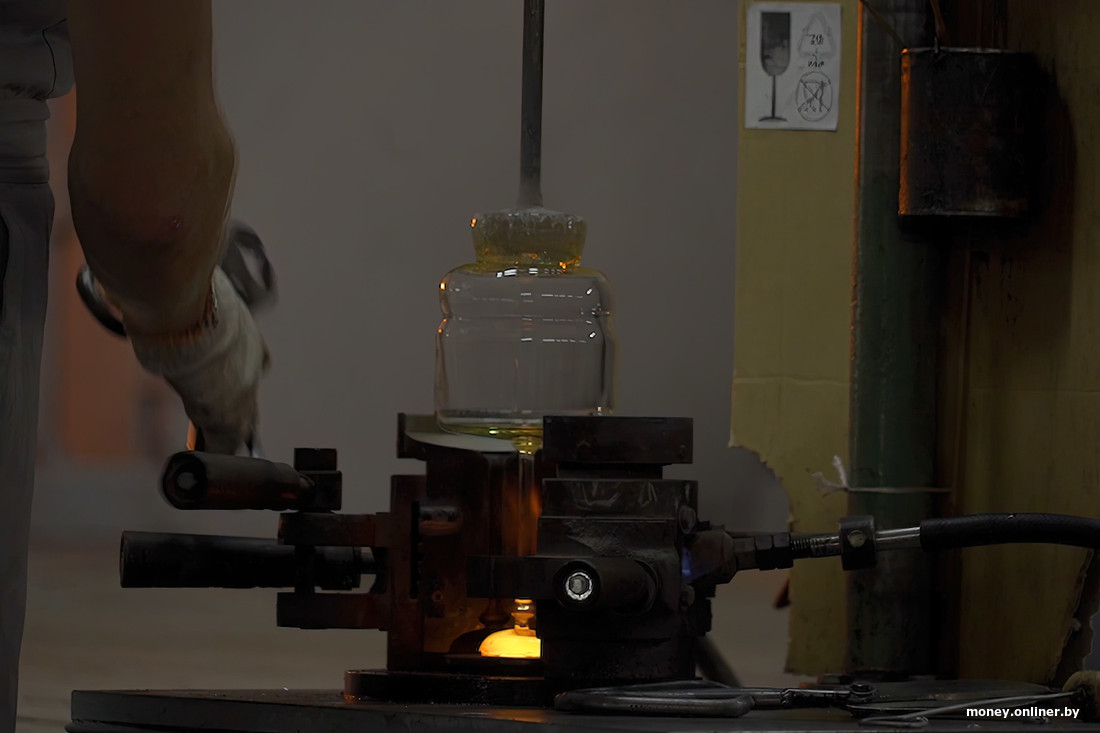

Из печи подается еще один горящий шар, его температура — примерно 800°C. Мастер отщипывает кусок, помещает в эту форму и закрывает ее — так стекломасса становится ножкой бокала. Она тонкая, поэтому шампанка относится к сложным изделиям.

Вообще, из стекла трудно сделать прямые углы, материал больше склонен к обтекаемой форме. Но такие дизайны тоже выпускают. Спрашиваем, какое сложное изделие на заводе так и не смогли выполнить. Сергей затрудняется ответить, но позже вспоминает. Однажды пришел частный заказ от заграничного бизнесмена: просили хрустальный унитаз в полную величину. И сделать его так, чтобы сантехникой потом можно было пользоваться, им не удалось.

К форме с закрытой в ней ножкой подносят чашу шампанки — они склеиваются, потому что стекло горячее. Из третьего шара раскаленного стекла вручную раскатывают основание, на котором бокал потом будет стоять на столе.

К слову, именно у этих людей — отдельщиков — самая сложная работа (и обычно самый высокий разряд). Только потом идут выдувальщики.

Тем временем заглядываем внутрь одной из больших металлических тележек — там стеклобой. Мастера иногда бросают туда куски раскаленного стекла — например, если внутрь попал пузырь. Стеклобой потом возвращается в печь, расплавляется — и все по новой. Нам говорят, что этот материал может перерабатываться сколько угодно раз без потери качества.

Получилась такая конструкция. Ее нужно отделить от трубки — это делают снова водой: поливают из крана, и в этом месте стекло трескается.

Работница берет ее щипцами и несет в лер (его еще называют печь отжига). Это такой большой закрытый конвейер, где свежеиспеченные бокалы постепенно остывают с 550 до 30°C.

Его лента едет медленно, движение едва заметно — расстояние в несколько метров бокалы проезжают часа за полтора. Лер — что-то вроде проверки на выживание. Если есть неровность или внутрь стекла попала песчинка, бокал во время остывания треснет и распадется на осколки, почти как в «Мстителях» после щелчка Таноса. Крепкие предметы уцелеют и продолжат путь к магазинам.

Трогаем один из бокалов, выезжающих из лера, — на ощупь он теплый, как посуда из посудомойки.

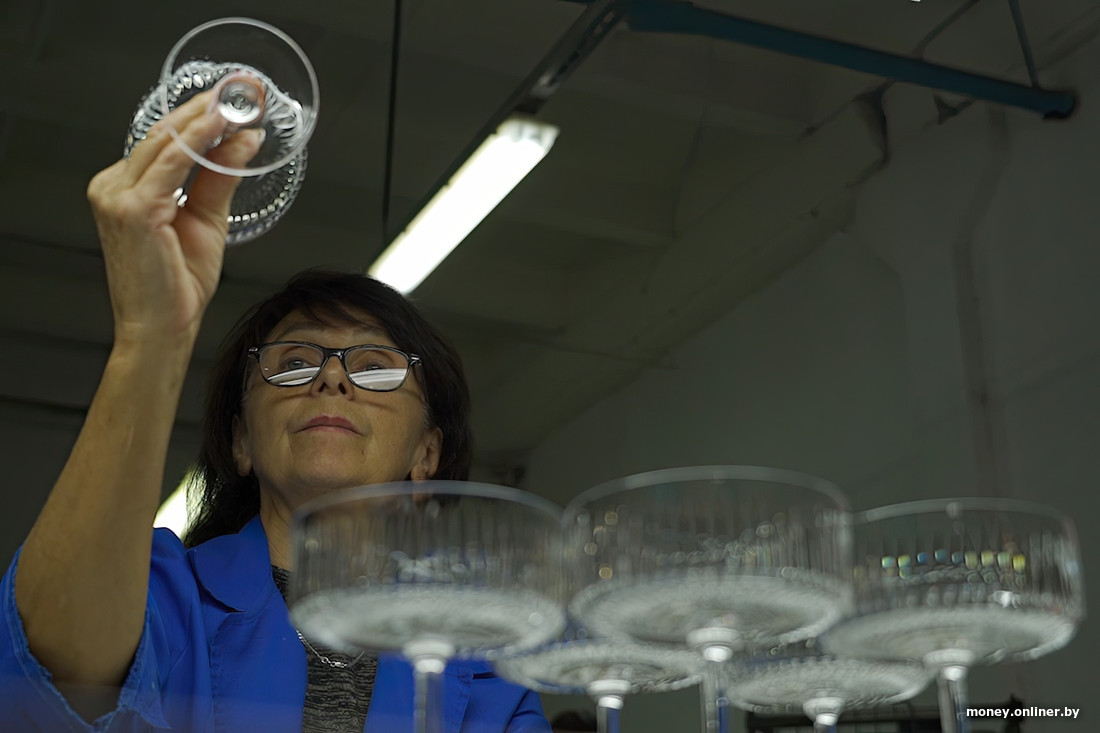

На выходе изделия еще осматривают сотрудники, некачественное могут отправить в брак.

— Какой самый легкий способ испортить изделие?

— Не прийти на работу, — смеется замдиректора по производству.

С шампанки осталось убрать лишнюю стеклянную шапку, или каппу, как ее тут называют. Ее отрезают так: алмаз делает насечку, дальше механизм вращает изделие возле газовой горелки, и температура делает свое дело. «Дзынь» звучит буквально через полминуты. Это изделие треснуло ровно по окружности на той высоте, которую наметил алмаз. Чистая физика. Кстати, алмазное хранилище на заводе тоже есть — мы его проходили, путешествуя между цехами. Видели и хранилище мышьяка — это вещество добавляют в шихту.

Дальше нужно обработать верхний край бокала: он должен быть ровным и не опасным. Есть два способа это сделать. Во-первых, шлифовка под водой: по краю отрезанного стекла проходится абразивный инструмент, похожий на наждачку. Тонкие струйки воды поливают бокал во время шлифовки, чтобы стеклянная пыль не разлеталась.

Второй способ сделать ровный край — оплавить его огнем. Так сейчас делают с рюмками.

Черная каемка на стопках — это не часть декора, а побочный результат обработки. Она уберется, когда в самом конце изделия опустят в смесь кислот — плавиковой и серной. Но мы на это уже не посмотрим: слишком опасная для простого посетителя часть производства. Там шампанки, стопки и вазы купаются в ванне из кислот, а заодно все грани и срезы финально зашлифовываются. Такую химическую шлифовку делают примерно с пятидесятых — наверняка ваш домашний хрусталь тоже через нее прошел.

Дальше сотрудницы наносят на бокалы насечки — тот самый характерный хрустальный декор. На заводе этот этап называется нарезкой. Сначала рисунок намечают маркером, симметричность получается так: маркер зафиксирован, бокал прокручивают возле него вокруг своей оси — тот же принцип, что у циркуля, только линия получается не на бумаге, а вокруг бокала.

По наметке вырезают алмазом декор. Тут тоже льется вода — не дает разлетаться хрустальной пыли.

В центре цеха замечаем зеркало, но это не одна из фишек из области физики. Его наличие наши гиды объясняют просто: большинство работающих на этом участке — женщины.

На очереди последний рубеж — проверка качества. Косой залив, однобокость, пузырек, прорезанная насквозь грань, камешек или железо внутри — все это может быть поводом отправить рюмку или вазу в брак.

«Работники в среднем получают 2000 рублей»

По словам замдиректора по производству, зарплаты на заводе — от 500 до 4000 рублей, в среднем люди тут получают 2000. Нашу команду репортеров тут же зовут на работу: сотрудники нужны. Сейчас на заводе работает 1100 человек, а всего в Березовке живет 9,5 тыс. Среди работников есть династии. У одной из семей суммарный стаж составляет примерно 460 лет — это разные люди из четырех поколений.

Возле главного входа замечаем большую велопарковку. Великов точно больше 50 — видимо, многие работники живут рядом и добираются так на работу. График сменный: есть утренняя смена, вечерняя и ночная.

— За восьмичасовую смену норма выработки на бригаду из семи человек — 320 единиц, — отмечает наш гид.

Высокие температуры, химикаты, физический труд — на пенсию сотрудники уходят раньше: сейчас женщины — в 48 лет, а мужчины — в 53 года.

На вопрос о травмоопасности этой работы замдиректора по производству отвечает так:

— Мы проводим инструктаж, обучаем, постепенно закрепляем в бригаду. К тому же тут регулярно делается уборка.

Учеба молодых сотрудников идет три месяца, есть система разрядов. Самый крутой — седьмой, получить его можно за два-три года. Но время не главное — нужно уметь выполнять определенный ассортимент, и только тогда можно сдать экзамен на разряд.

На днях заводу стукнул 141 год. Три года назад он вместе с еще тремя государственными стеклозаводами вошел в холдинг «Белорусская стекольная компания». На весь холдинг работает один отдел маркетинга, который старается изменить советский имидж хрусталя.

— В 2021 году на уровне холдинга было принято решение о ребрендинге торговой сети «Неман» и самого завода. Мы понимали, что нужно сформировать у потребителя новый образ, уйти от советских представлений и сделать изделия, которые будут соответствовать современным требованиям, — рассказывает Алеся, руководитель отдела маркетинга.

Заметная перемена, которую принесло объединение в холдинг, — форма работников. Мы были тут в 2016 году, и тогда они были одеты скорее по-домашнему. Сейчас у работников одинаковая спецодежда: серые брюки и белые футболки с логотипом завода.

По словам собеседницы, маркетологи постоянно посещают выставки и следят за тем, что покупают люди и что вообще сейчас в тренде.

— Также мы отслеживаем тенденции в алкогольной индустрии, каких напитков пьют больше. Так мы понимаем, на что сейчас спрос и что хочет покупатель. Шампанки придумали так же: изучали тренды, потом сидели с художниками, рисовали (на заводе есть художественный отдел, там работают четыре художника. — Прим. Onlíner). От идеи до прототипа прошло четыре месяца. У корпоративных клиентов эта шампанка расписана на месяцы вперед. Цех, который ее делает, загружен на 400%.

Набор из двух шампанок в магазинах стоит в диапазоне 80—120 рублей.

Сейчас на заводе делают 5000 разных единиц, но сориентировать, сколько выпускают в день, нашим собеседникам сложно: производство почти ручное.

— До 80% всех изделий у нас уходит на экспорт: 70% — Россия, 14% — Азербайджан, 5% — Казахстан. Еще отправляем в Монголию, Китай, США, Францию, Кыргызстан, Таджикистан, — делится статистикой Алеся.

Если в Беларуси и России пользуются спросом современные минималистичные коллекции, то в Азербайджане все ровно наоборот: любят привычный советский хрусталь и побольше позолоты.

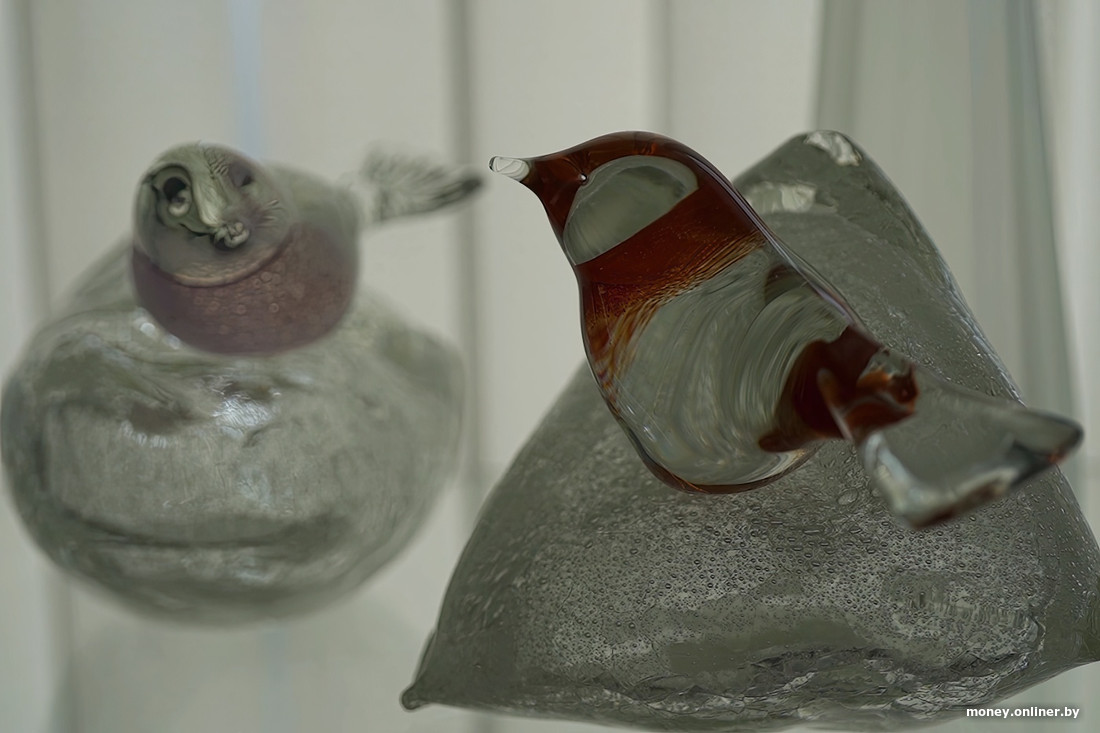

На территории «Немана» есть свой музей. Идем в соседнее здание по асфальту, который от мельчайших стеклянных осколков блестит на солнце, будто снег. Историю завода хранят в виде разных предметов — от флаконов для духов до яичницы из стекла. Смотрите, на что способен этот материал: