Столичная кондитерская фабрика оборудована по последнему слову техники и выпускает свою сладкую продукцию на 18 линиях. Как устроена работа завода по выпуску сладостей, разбирался Sputnik.

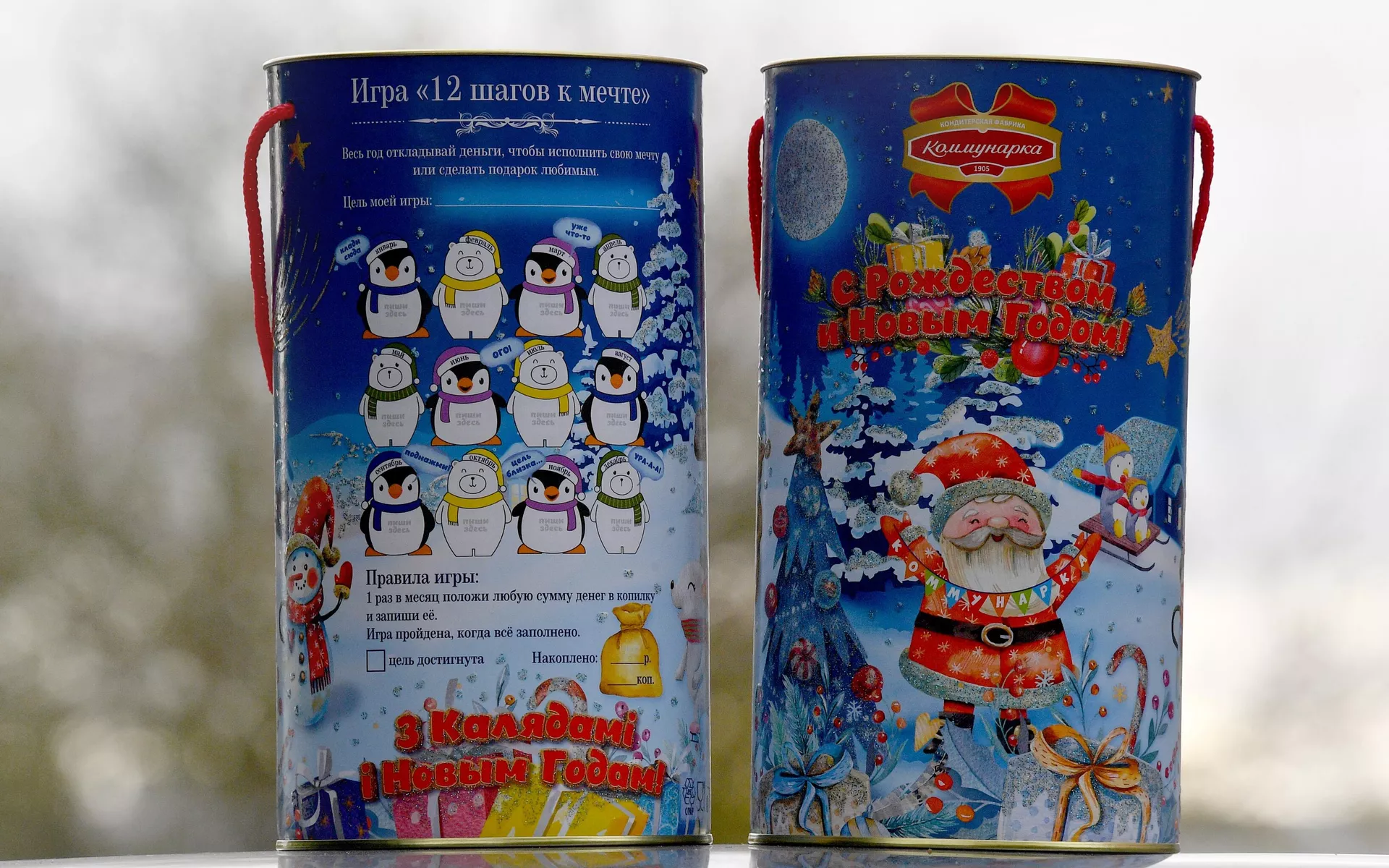

Новогодняя торговля сладостями давно стала локомотивом в продажах для любого кондитерского предприятия. Именно к Новому году производители выпускают на рынок новую продукцию и наращивают производство уже известных брендов.

Столичная кондитерская фабрика планирует в этом году продать 1,5 миллиона новогодних сладких подарков. Вообще в Минске выпускают огромное количество сладкой продукции, измеряемой тоннами, но 80% из них уходит на экспорт в Россию.

Неклассический шоколад

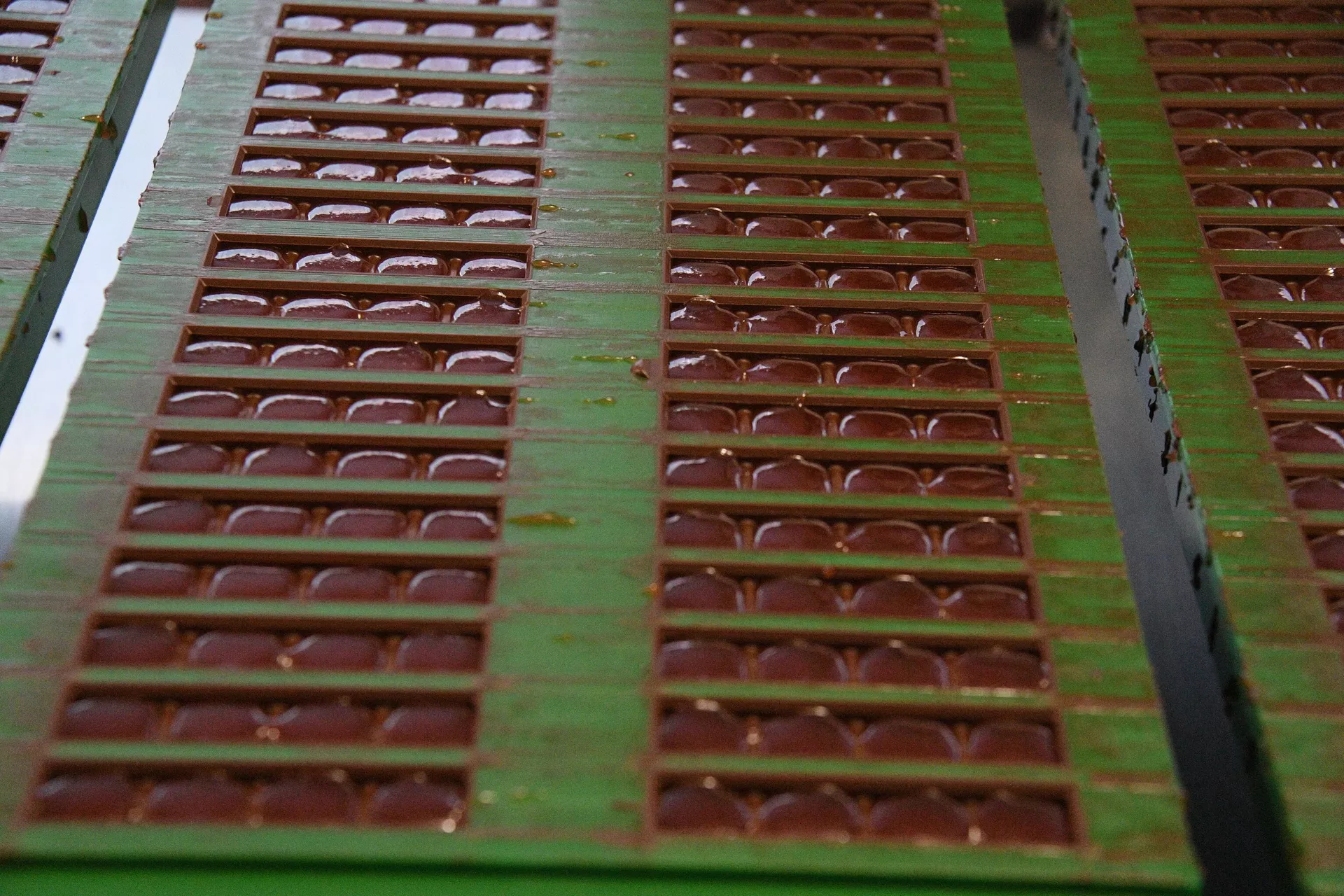

Линия по выпуску шоколада с начинкой похожа на бесконечный конвейер, где шоколад льется в специальные поликарбонатные формы. Потом они проходят через специальный вибростол – это позволяет равномерно распределить сладкую массу по форме.

Благодаря вибрации из шоколада уходят пузырьки воздуха. Затем формы идут на охлаждение, а когда масса застынет, специальная машина ее оттуда выбивает. Затем плитка упаковывается. На словах все просто, но за процессом стоит налаженная технологами работа.

В Минске шоколад «льют» не по классической технологии. У нас в поликарбонатную форму попадает капля шоколада, после чего форма идет в специальную камеру, где металлическим штампом делается оттиск. Так из капли формируется шоколадная корочка, которую потом можно заполнить любой начинкой.

Интересно, что штамп специально охлаждается до температуры минус 23 градуса по Цельсию. В камеру поступает подготовленный воздух, чтобы не выпадала влага из-за смены температур, или, как говорят специалисты, «точка росы». Влажность в камере поддерживается на уровне 2-4% при температуре 12 градусов.

Сэндвич из вафли

В Минске для производства конфет с вафельной начинкой освоили собственное производство. Раньше, когда вафельные листы доставляли с другого предприятия, получалось много сломов.

Теперь на фабрике есть печь, где готовятся вафельные листы, откуда они поступают на автоматизированную линию. Причем в ней 32 вафельницы, которым нужно всего две минуты, чтобы выпечь заготовку.

Затем на полуфабрикат наносится начинка и готовится так называемый корпус: попросту говоря, это будущая конфета, но еще без шоколадной глазури.

Начинка на вафельный лист льется равномерно сразу по всей поверхности. Потом сверху подается второй лист вафли и получается своеобразный сэндвич. Пресс его уплотняет, а дальше его нужно охладить.

Сформированные и охлажденные блоки нарезаются струнами вдоль и поперек на корпуса. Затем они идут на глазировку, где на корпус льется шоколадная масса температурой 28-32 градуса.

После того как конфету покрыли глазурью, ее охлаждает специальный вентилятор, который так и хочется назвать феном, но его задача – сдуть лишнюю глазурь. Дальше конфеты остывают и их можно паковать.

Вездесущий крахмал

На фабрике есть еще одна линия, где конфеты льют в форму из кукурузного крахмала. Для этого в специальные лотки для начала насыпают крахмал, где потом делается оттиск.

Пытались технологи перейти на привычный нам картофельный крахмал, но, как оказалось, он не может держать нужную форму, поэтому используют только продукт, произведенный из «царицы полей».

В оттиск в крахмале льют горячую конфетную массу, затем лотки с содержимым собирают в большие стопки и везут в специальную камеру на выстойку. Иначе говоря, им просто дают остыть нужное время, причем у каждого состава свое время охлаждения.

Технологи в пищевой промышленности выработали свой уникальный язык и процесс извлечения таких конфет из форм называется ни как-нибудь, а «раскрахмаливание».

Как сникерс, только лучше

Отдельная линия выпускает батончики с орехами в массе тоффи. Технолог закладывает все необходимые составляющие и программирует линию. Затем полуфабрикаты по специальным трубопроводам подаются на линию распределения.

Встречаются орешки и масса тоффи в специальной трубе, которая беспрестанно вращается, смешивая все необходимое для батончика. На таких же линиях выпускаются и привычные сникерс с марсом.

После того как в цилиндрическом смесителе произошло перемешивание, полученная сладкая масса идет на распределение на широкую ленту. Она проходит между двумя барабанами, которые выпускают массу уже необходимой толщины.

Следующий этап – уже полюбившееся нам охлаждение, которое происходит на столе, по которому едет лента с массой тоффи. Затем дисковые ножи разрезают ее на полоски, потом они попадут еще под «гильотину» – и получится, как мы уже запомнили, корпус.

Теперь этот корпус остается только глазировать, немного охладить, а затем упаковать. Вот так получается ореховый батончик, покрытый шоколадом.